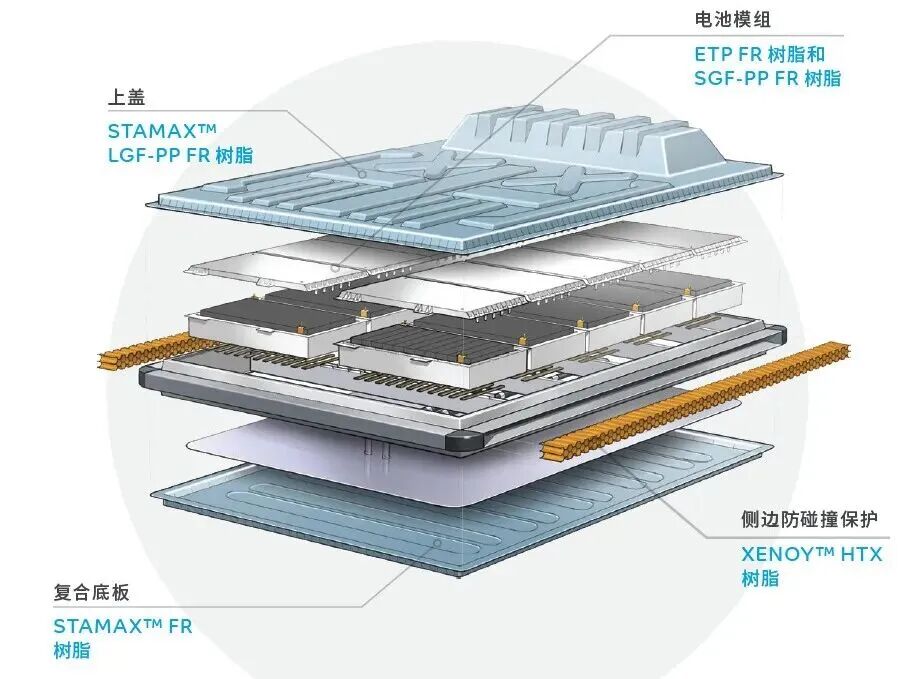

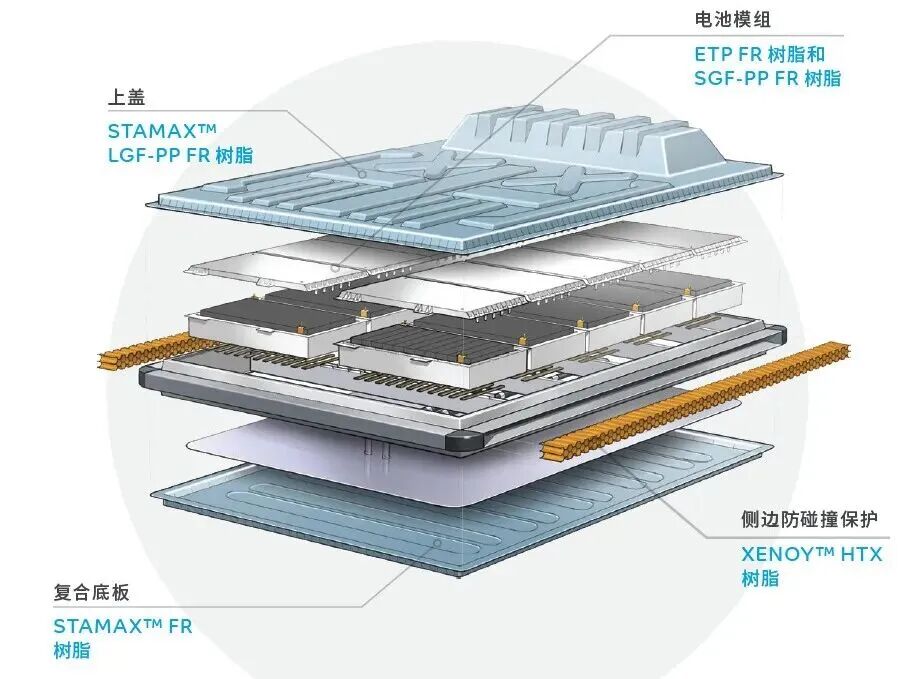

一、动力电池箱体上盖设计

动力电池箱体上盖的设计,核心围绕“密封”与“结构强化”展开:

-

材料与核心功能:上盖受力较小,核心功能在于密封,因此多采用镀锌薄钢板冲压成型。

-

密封与接合面强化:为保证与下箱体接触面的强度和密封性,关键是在翻边处冲压断续半圆筋,并设定小公差平面度,依赖制造工装严格保证。

-

防共振与刚性提升:平面设计易导致强度不足和共振。为此,必须在X、Y方向冲压加强筋,这是提升疲劳寿命的核心措施。

进行上盖与下箱体的连接设计时,需重点关注以下三个方面:

-

连接策略:螺栓连接需优先保证孔位的同轴度,布局应遵循尺寸圆整、X/Y向对称的原则。螺栓数量则需在密封性与拆装便利性之间寻求平衡。

-

工艺应对:对于采用拼焊工艺的上盖,其翻边部位宜使用高强度钢板,以有效提升连接点的结构强度。

-

材料选择:为实现轻量化而采用工程塑料上盖的方案,会因电磁屏蔽性能不足而带来潜在风险,故实践中应审慎评估。

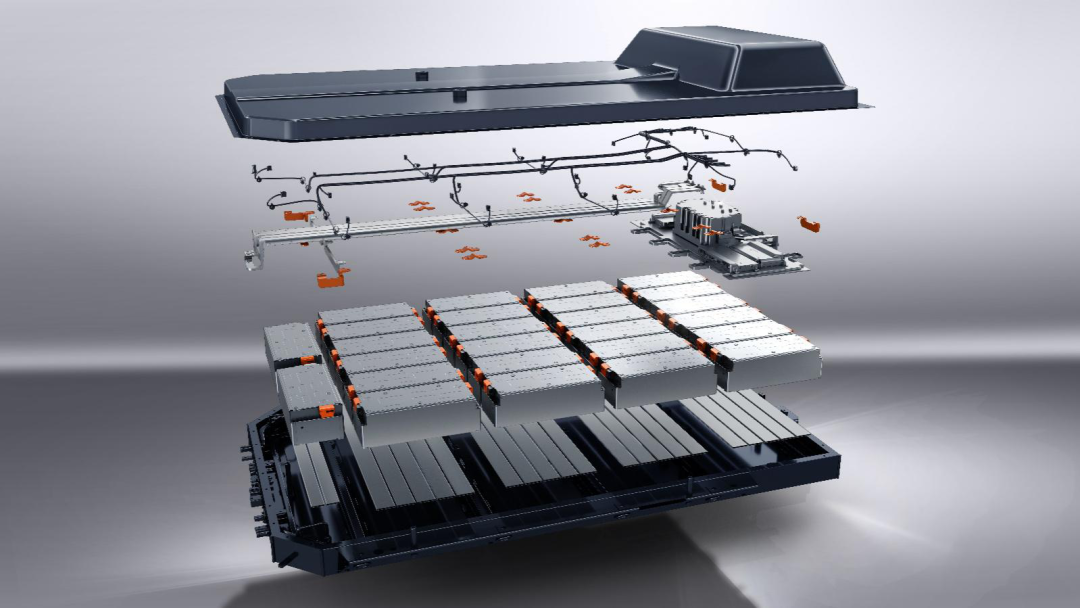

二、 动力电池箱体下箱体设计

作为电池模块的承载基座,下箱体的内部结构设计至关重要。其内部必须设有嵌槽、挡板等限位结构,以确保电池模块在车辆行驶中于前后、左右、上下各方向均被可靠约束,杜绝因窜动对侧壁或上盖造成冲击,影响箱体结构寿命。

同时,箱内还需为电池信息采集板等部件规划专属的固定位,确保在复杂工况下所有元件连接稳固,避免因接触松动引发电路故障。

在箱体制造方面,下箱体可采用拼焊工艺。底板宜选用高强度钢材并冲压加强筋以增强刚性。尤为关键的是,在箱体与车身的连接点位置,需设计X、Y方向的井字形加强梁,从而极大提升下箱体的抗弯与抗扭强度。

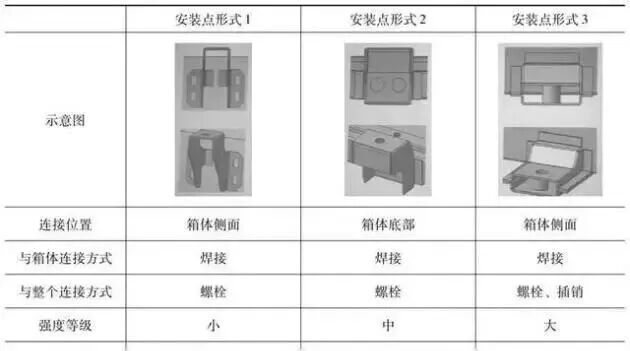

三、固定结构设计

要确保电池组在车辆生命周期内稳固可靠,其固定结构设计必须攻克以下几个技术要点:

1. 如何实现超强承载?

答案是将电池箱底的纵横梁与车身进行一体化设计,形成一个坚固的整体,共同分担载荷。

2. 设计依据是什么?

所有结构参数都不能凭经验猜测。纵横梁的最终方案(结构、材料、厚度)必须源于严谨的受力分析与计算。

3. 如何保证连接点万无一失?

必须在纵横梁与车身的连接处增加加强板或进行结构强化,这是防止变形与失效的关键。若车身板材过薄,则需采用局部加厚工艺来满足焊接标准。

4. 如何选择连接螺栓?

这是一个科学计算过程。必须根据电池组质量、预设的碰撞加速度以及接合面的摩擦系数,来共同确定螺栓的规格型号。

四、动力电池空间位置校核

用 CATIA 软件装配模块的测量功能,对电池箱体与车身、后悬架、稳定杆等的间距,电池箱的离地间隙进行全面检查。不仅要保证电池箱上盖和车身间留至少 10mm 间隙,还要考虑电池箱体与后悬架及稳定杆等运动件的距离,离运动件至少保证 25mm 以上间距。

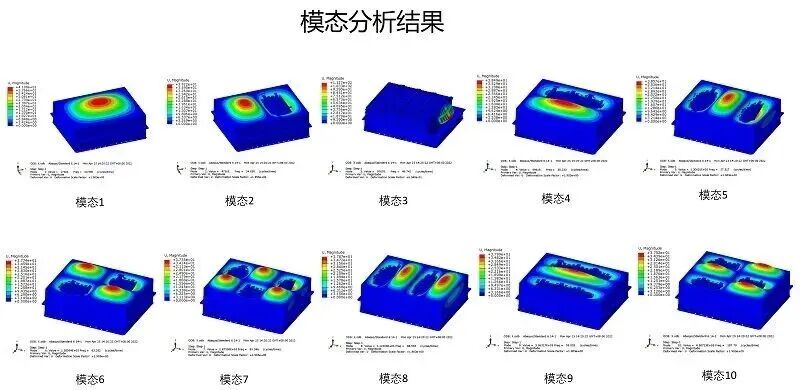

精准预测电池组的结构强度与寿命,仿真分析必须攻克以下三个核心环节:

1. 如何进行结构特性分析?

答案是借助CATIA、Hypermesh等软件建立有限元模型。关键在于准确定义材料、连接单元、载荷与边界条件,从而仿真得到结构的应力分布。

2. 如何进行非线性瞬态分析?

这一步主要依靠Abaqus完成,其目的是获取电池组在一个完整周期内的动态应力场,这是后续疲劳分析的基础。

3. 如何最终预测疲劳寿命?

这是一个多步骤、多软件协作的过程:将Abaqus的分析结果导入Hypermesh,输入材料关键参数生成S-N曲线,并最终依据Miner线性累积损伤理论,综合计算出箱体的疲劳寿命。

查看分析结果,如电池箱体超过了材料的屈服极限或疲劳寿命不满足设计要求,需通过增加料厚、改进结构等措施进行优化。之后再次导入软件进行结构仿真分析, 直至电池组结构满足设计要求。