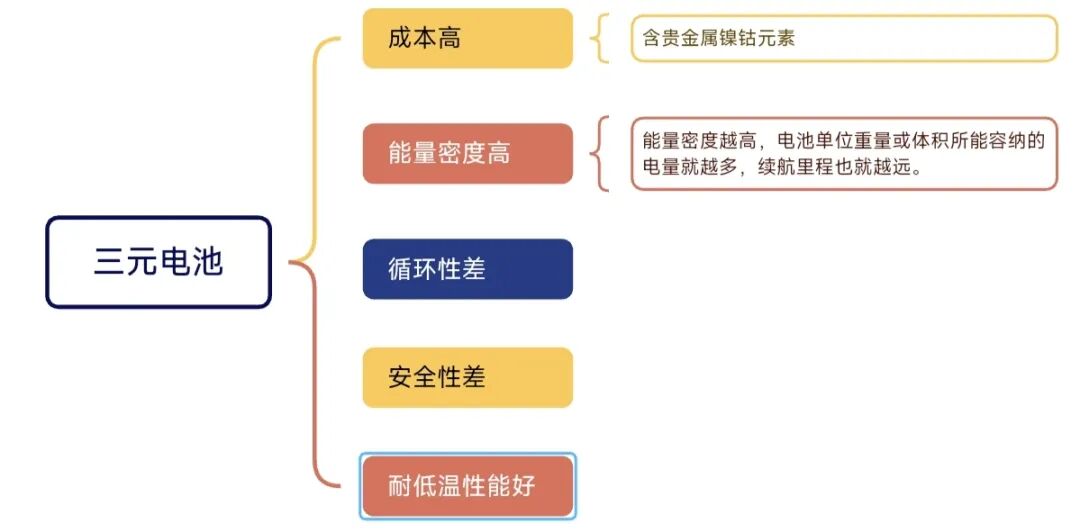

一、按电芯材料划分

基于正极材料的差异,锂电池有三元与非三元之分。三元锂电池的正极包含镍、钴、锰(或铝)三类金属元素;

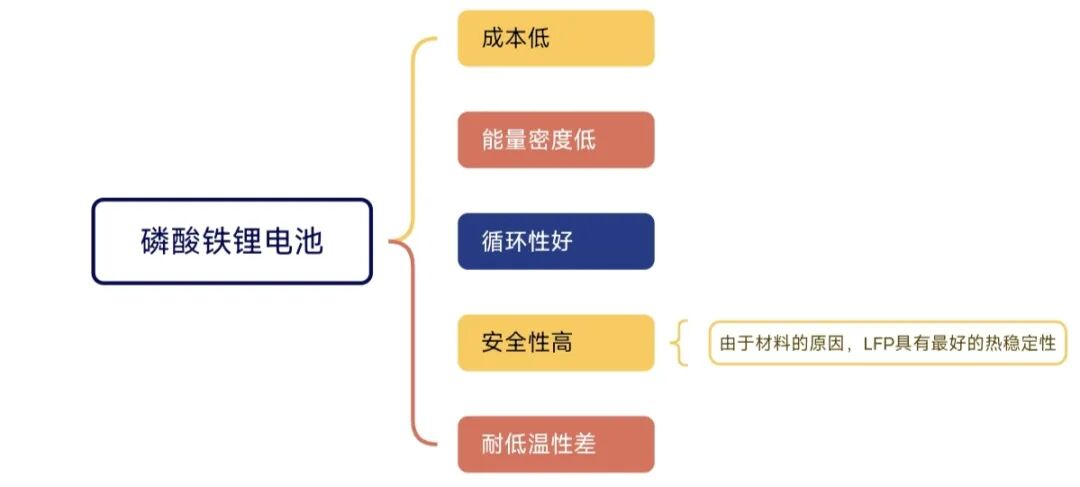

而磷酸铁锂电池作为非三元技术的典范,其正极核心成分是磷酸铁锂。

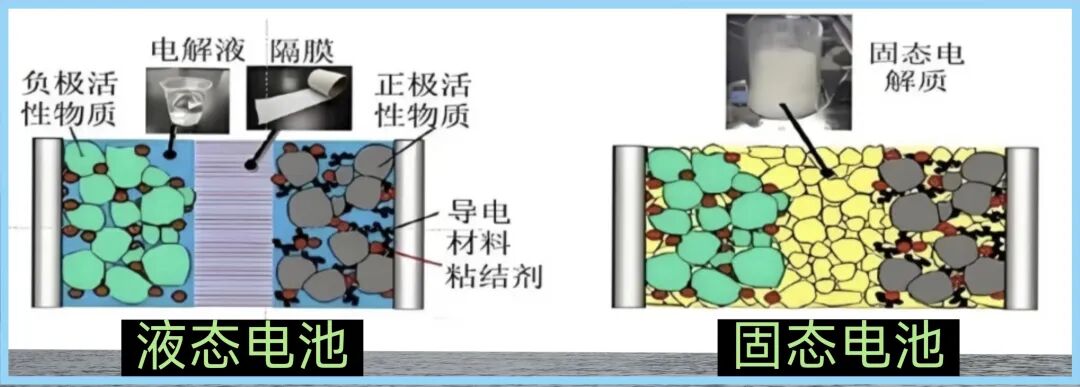

二、按电解质形态划分

按电解质形态,锂电池有液态、半固态与固态之分。液态电池是当下绝对主力,三元与磷酸铁锂技术都基于此。

一、整车对动力电池系统的需求

整车对动力电池系统的要求主要围绕五大关键:

★高能量密度以满足续航;

★全方位安全保障;

★重量外形与整车结构寿命兼容;

★布局合理,不影响总布置与乘坐体验;

★具备高效可靠的热管理能力。

★在有限空间内储存足够的电量以满足续驶里程需求;

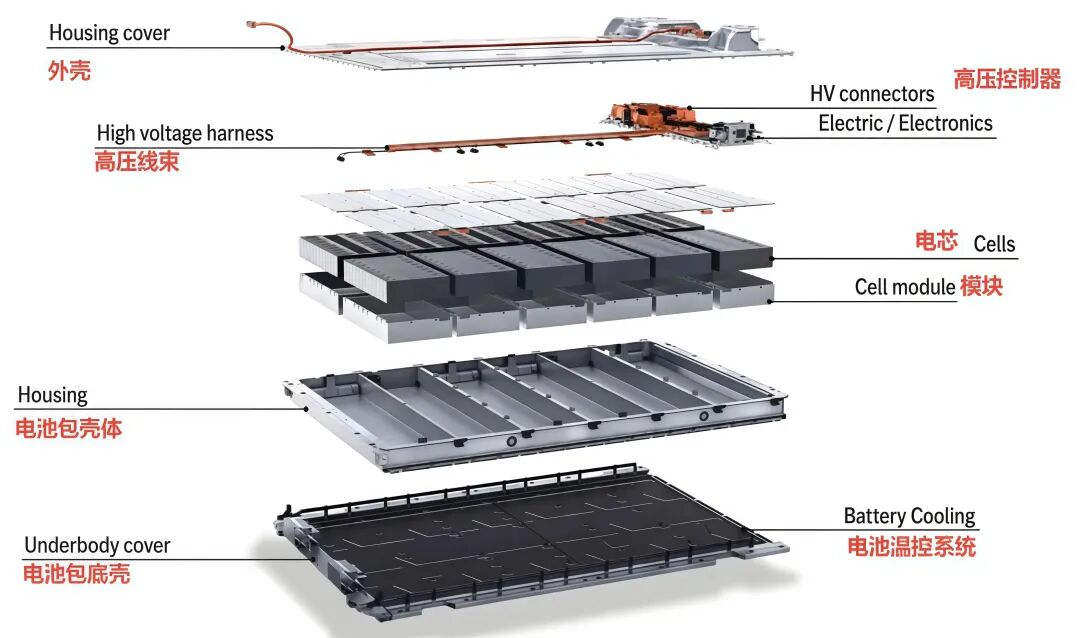

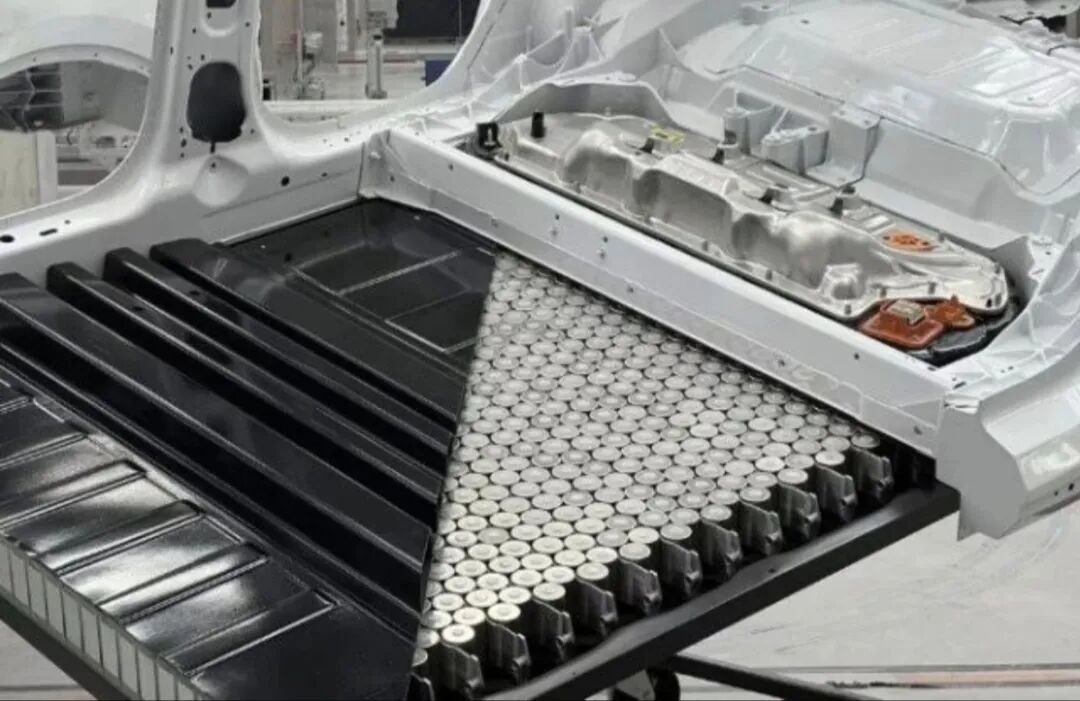

二、动力电池包结构构成

三、动力电池包核心部件

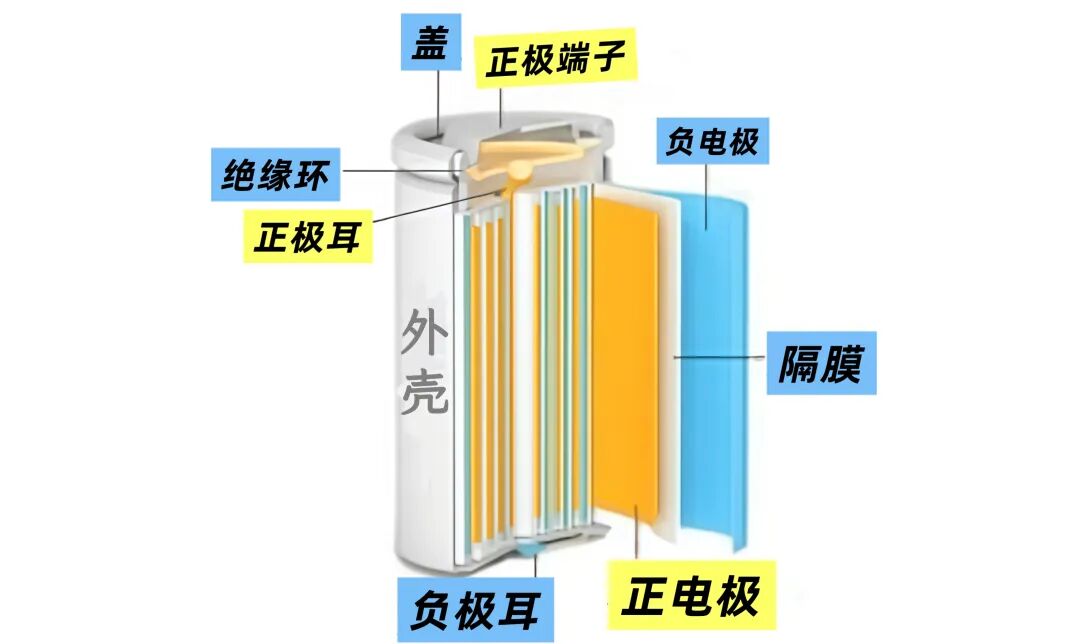

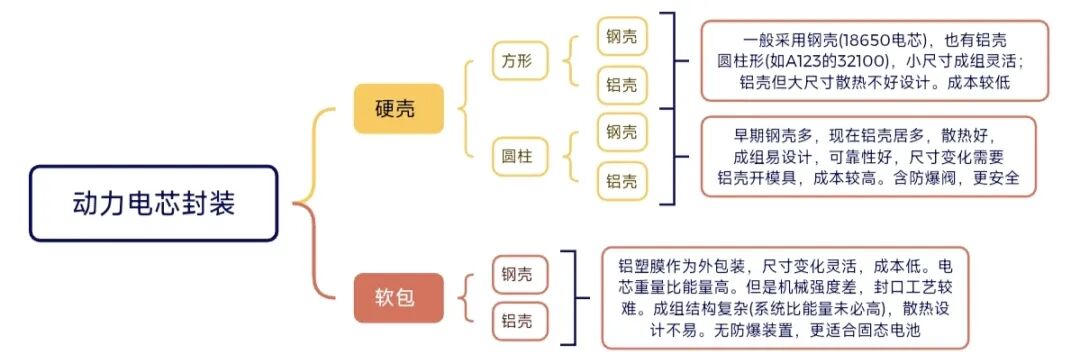

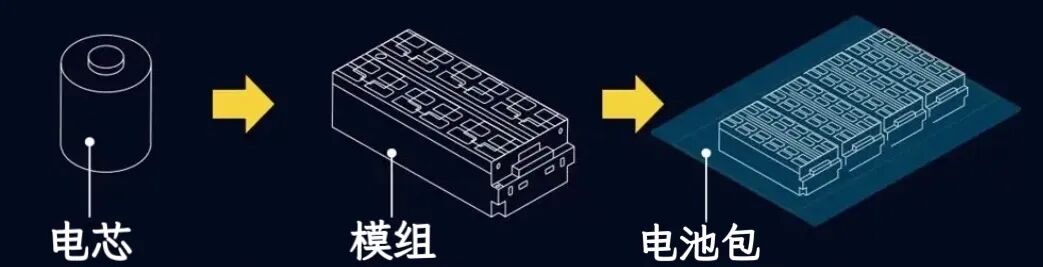

电芯是电池系统中执行能量存储与释放的最小单元。从物理构型上划分,主要有方形、圆柱、软包三种类型,不同构型在结构、空间利用率和安全特质上存在差异。

为满足不同的性能要求,模组通过将电芯进行串联或并联来构成。电芯串联是为了提升总电压,其规律是“模组电压 = 电芯电压 × 串联数”;电芯并联则是为了扩大总容量,遵循“模组容量 = 电芯容量 × 并联数”的规律。

2. 结构件

结构件是电池包的“骨骼”与“铠甲”,通常包含密封盖、托盘、金属支架、端板及紧固螺栓等。其核心功能是提供坚实的物理支撑,确保电池包在车辆运行中能有效抵御外部的机械冲击与振动,保障内部核心部件的稳定与安全。

3. 电气系统

电气系统扮演着“能量与神经脉络”的角色,主要由高压跨接片(或高压线束)、低压线束及继电器等构成。其中,高压回路负责将动力电能高效输送至车辆各用电单元;而低压线路则如同神经网络,实时传递各类检测信号与系统控制指令。

4. 热管理系统

热管理系统堪称电池包的“专属空调”,常见方式有风冷、水冷及液冷等。电池在充放电时本质上是化学反应过程,会持续产热。该系统的关键作用,就是将积聚的热量及时带走,使电池始终维持在适宜的工作温度区间,从而显著提升其使用寿命与运行可靠性。

5. 电池管理系统

电池管理系统是电池包的“智能大脑”,负责对每一块电池单元进行智能化管理与维护。其核心使命在于:实时监控电池状态,防止危险的过充或过放现象,从而有效延长电池的整体使用寿命,确保其始终工作在安全状态。

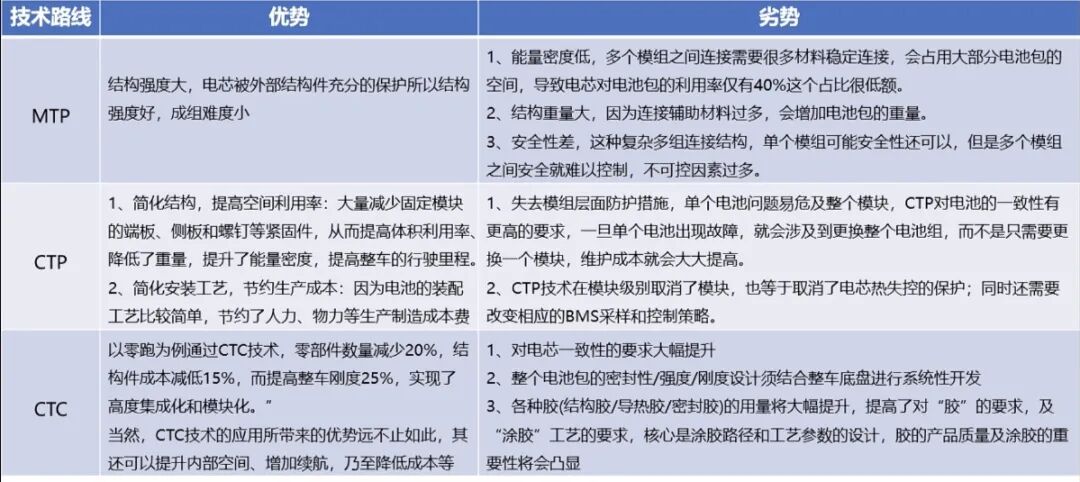

目前电池包集成的技术路线按时间顺序迭代分别为MTP、CTP、CTC/CTB,其差异如下图:

一、CTM

CTM是将电芯集成在模组上,再由壳体封装构成电池包。模组的设计,降低了维修成本,但CTM电池包的体积利用率相对较低,限制了电池的能量密度和续航里程。

二、CTP

CTP是一种无模组电池包结构技术,直接将电芯集成在电池包内部,省去了模组环节。

三、CTC/CTB

CTC和CTB都是一体化集成方式,将电池包与车身或底盘整合,实现一体化集成。 ★CTC:将电芯直接安装在一体冲压成型的底板上。这种方式需要更高的技术门槛和车身设计配合,但能够进一步提升电池的能量密度和车内空间。

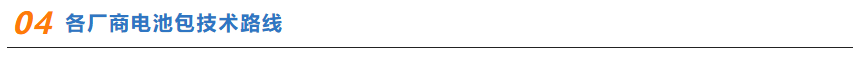

一、麒麟电池

麒麟电池由上下盖、电芯与核心的三合一弹性夹层等构成。其突破性设计在于,以集成化的弹性夹层取代了传统纵横梁、隔热垫与水冷板,该夹层置于电芯间,同步承担结构、散热、隔热与缓冲四项任务。

麒麟电池通过创新的电芯倒置设计,将安全排气与底部防护空间合为一体。这种功能集成方案,为电芯区额外节省了6%的空间,直接提升了电池包的空间利用率。

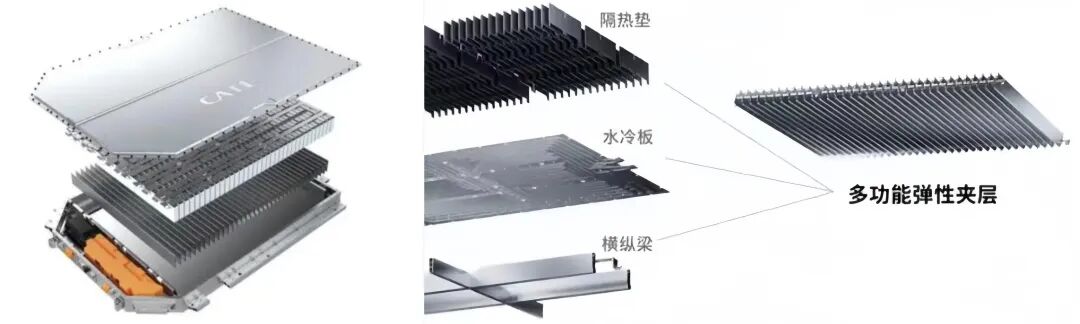

二、刀片电池CTB

比亚迪CTB方案保留了车身底部的横梁,电池上盖板则是一个平板。因此CTB方案拥有更好的车身扭转刚度。

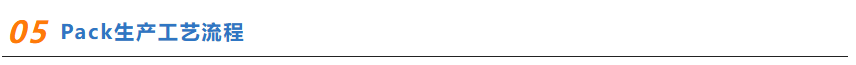

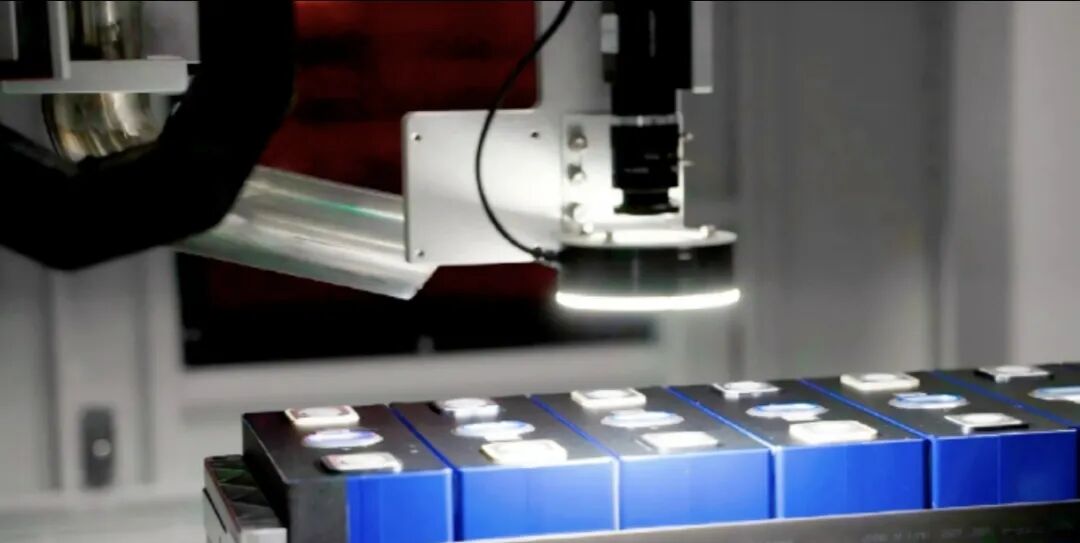

一、pack工艺流程

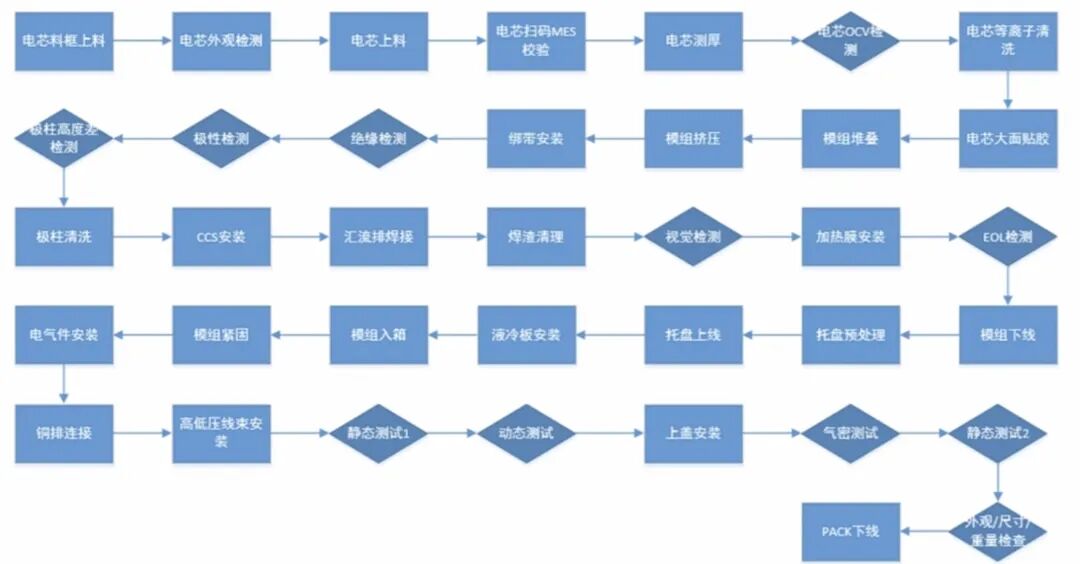

二、模组线工艺流程

三、关键工艺

1.等离子清洗

等离子清洗的核心在于利用等离子体清洁并活化工件表面。它不仅能通过清除污染物来优化表面的张力、附着力与润湿性(实现亲/疏水控制),更在涂层工艺中发挥关键作用:一方面强力提升涂层附着力,另一方面还能同步赋予涂层耐磨、防腐、抗菌、绝缘乃至着色等多样化性能。

“化成”是激活电芯的必备工序。在注液与陈化后,通过特定的充放电流程,激发其内部正负极材料的活性。此过程能显著优化电池的综合性能,如充放电效率与存储稳定性,电芯也唯有经过化成,其真实性能才能得以体现。

5.气密检测

为确保电池系统满足IP67等防护要求,必须进行气密检测。该方法通过向包体内充气并保持恒压,在检测时段内实时监测压力降。系统通过比对待测品与标准品的压差,智能判断其密封性能是否达标。

6.激光焊接

作为一种高能束流焊接技术,激光焊接通过精密光学聚焦,在毫秒级时间内完成被焊材料的局部熔合。该工艺热影响区小、变形低,能实现精密、高效与可靠的自动化连接。

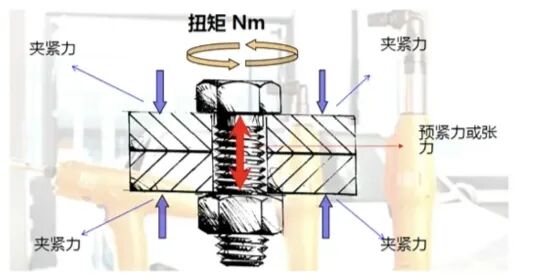

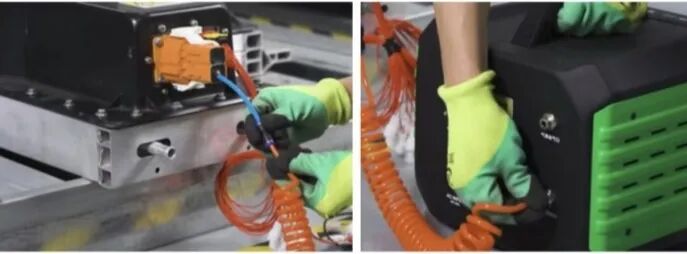

7.螺栓拧紧

螺栓拧紧是通过使其拉伸变形来产生轴向夹紧力,从而将零件牢固连接。科学施加的预紧力能有效抵抗振动与热胀冷缩的影响,确保连接系统在复杂工况下的长期安全可靠。