为应对用户对电动车续航能力日益提升的需求,本文针对电池车身一体化(CTB)结构在耐撞性方面所面临的挑战展开分析。通过识别问题根源,提出有效优化方案。验证结果表明,在侧面柱碰工况中,电池包内电芯与冷却系统的侵入变形量从原来的20mm和22mm降至零接触;小偏置碰撞中,车身结构侵入评价等级也从A级提升至最高的G级,耐撞性显著增强。文中一并总结了关键优化设计要点,以期为CTB技术的推广应用提供参考。

关键词:一体化设计;耐撞性能;冷却系统;电芯变形

电动汽车是实现低碳目标的关键,市场渗透率持续提升。然而,当前主流的磷酸铁锂和三元锂电池,在能量密度上已接近现有技术的天花板,短期内难以取得根本性突破。因此,从整车结构层面优化电池性能与安全,已成为行业发展的紧迫课题。

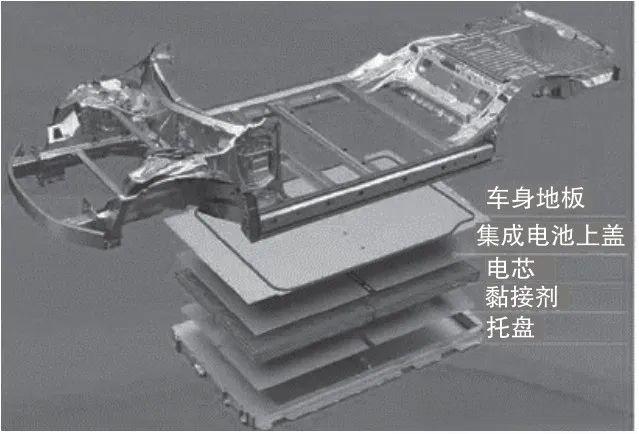

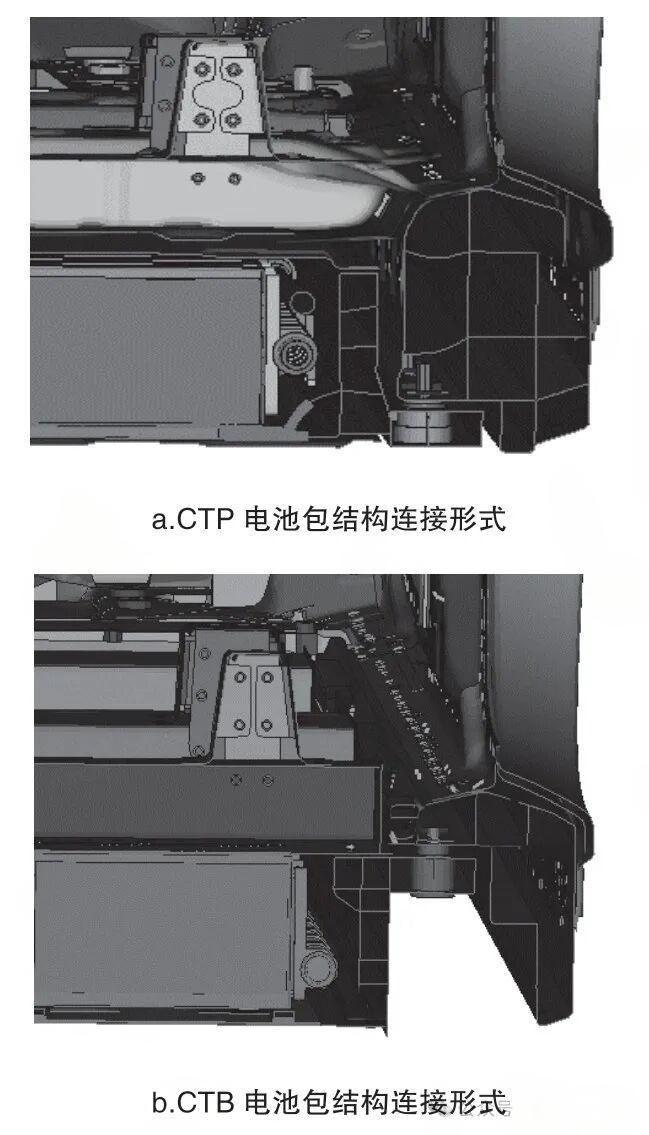

在此背景下,电池集成技术也从初期的标准模组,经过大模组(CTP),演进至如今的电池车身一体化(CTB)与底盘一体化(CTC)。CTB技术通过将电池包上盖与车身底板合二为一,有效实现了轻量化、空间优化与性能提升,已成为新一代电动车提升续航、操控与能效的重要方向。

该技术已在多家企业实现应用:比亚迪“海豹”采用CTB形成的“三明治”结构,大幅提升了整车扭转刚度;江苏耀宁新能源的创新方案,解决了密封垫因回弹导致的密封隐患;楚能新能源的CTB设计则增强了承载强度并实现了轻量化。此外,大众、奥迪、保时捷等国际品牌也正积极布局CTB技术,以增强市场竞争力。

图1 CTB 车身电池集成[4]

CTB技术是对传统电池包设计的重大革新。随着市场扩大,预计将有更多企业投入其研发与应用。

然而,这一技术也带来了新的安全挑战。由于电池包不再仅是能量源,更成为了车身结构的一部分,如何在碰撞中确保其绝对安全,已成为整个设计的重中之重。

1.1 CTB 电池包结构设计方案

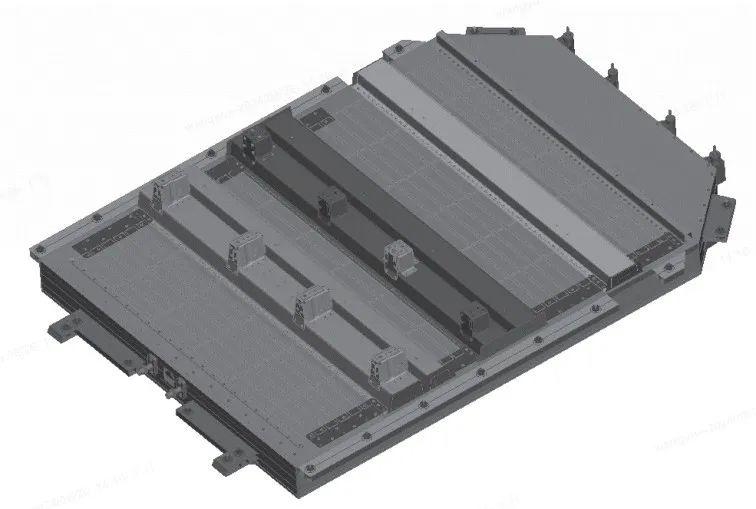

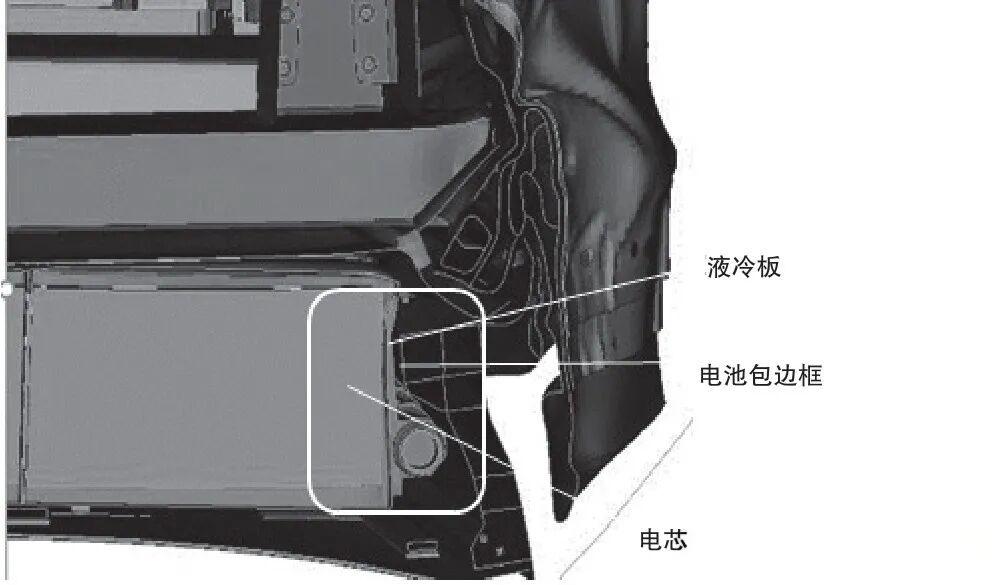

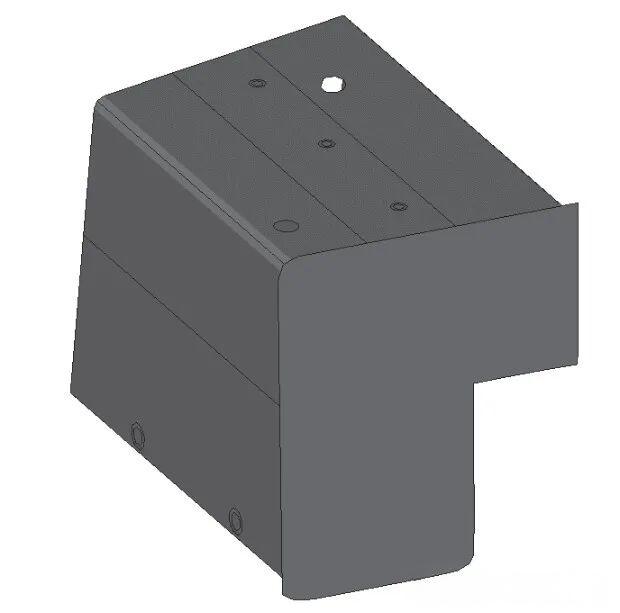

本研究为某款电动车设计了一套CTB电池包结构(图2),主要由上盖总成、电芯与冷却系统、下箱体等部分构成。该设计将电池包上盖与车身底板集成,并使电池包框架与车身门槛梁连接,从而实现电池与车身的一体化。在此结构中,电池同时扮演了“能量源”与“结构件”的双重角色。

图2 本文设计的CTB 电池包结构

在传统的CTP电池包结构中,侧面碰撞力主要由电池包底板和座椅横梁传递。而在CTB设计中,由于电池包框架与门槛梁的连接方式改变,碰撞力难以再通过底板有效传导。这带来了两大耐撞性难题:如何在侧面柱碰中防止电芯被挤压,以及如何确保在小偏置碰撞中门槛梁能有效承载以维持乘员舱完整。本文正是针对这些CTB特有的碰撞安全问题展开研究,旨在提出优化方案并总结设计要点,为后续开发提供指引。

1.2 有限元模型构建

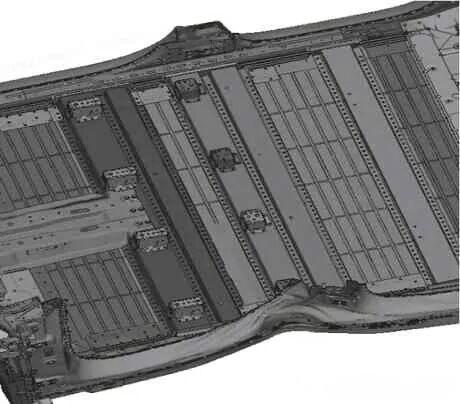

采用BETA CAE Systems 中的ANSA v19.1.3 和LSDYNA 软件搭建整车有限元模型,模型的网格平均尺寸为5.4 mm×5.4 mm。电池包内部电芯的布置与真实模型的结构相同,电芯内部卷芯、结构胶、焊点等均采用实体建模;电池包与车身的连接采用实体螺栓进行模拟;其他部分采用壳单元建模。电池包部分网格总数为2 473 805 个,电池包总质量为672.5 kg、电池包有限元模型如图3 所示。

图3 电池包有限元模型

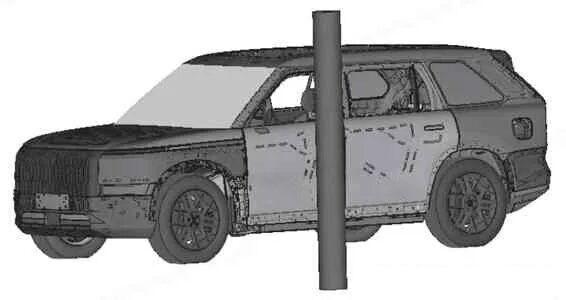

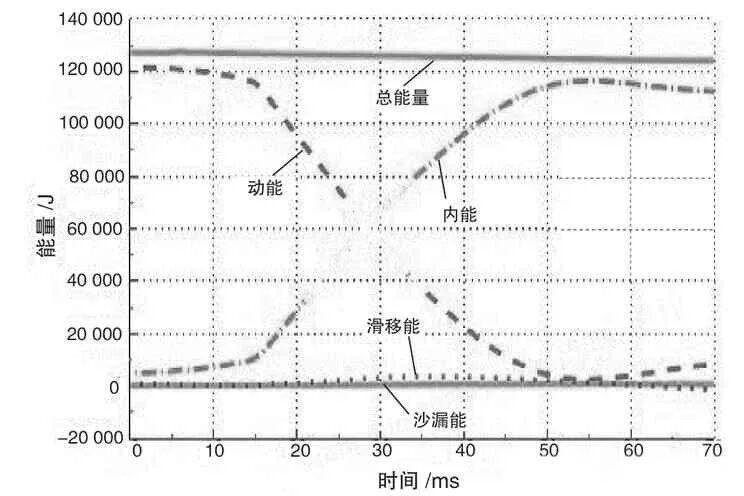

整车碰撞仿真参数按照中国新车评价规程(Chinanew car assessment program, C-NCAP)侧面柱碰撞工况和中保研小偏置碰撞工况要求进行设定。侧面柱碰撞速度为32 km/h;平行于车辆碰撞速度矢量的垂直面与车辆纵向中心线之间应形成75°的碰撞角度(图4);分析计算时长为70 ms;分析初始时刻动能最大,即128.02 kJ。随着碰撞的发生,动能快速下降,内能迅速增加,沙漏能占总能量的0.6%(图5),滑移能变化也较小,从而证明了仿真模型计算的可靠性[8-10]。

图4 侧面柱碰撞角度为75°

图5 碰撞过程中能量变化曲线

2.1 侧面柱碰撞

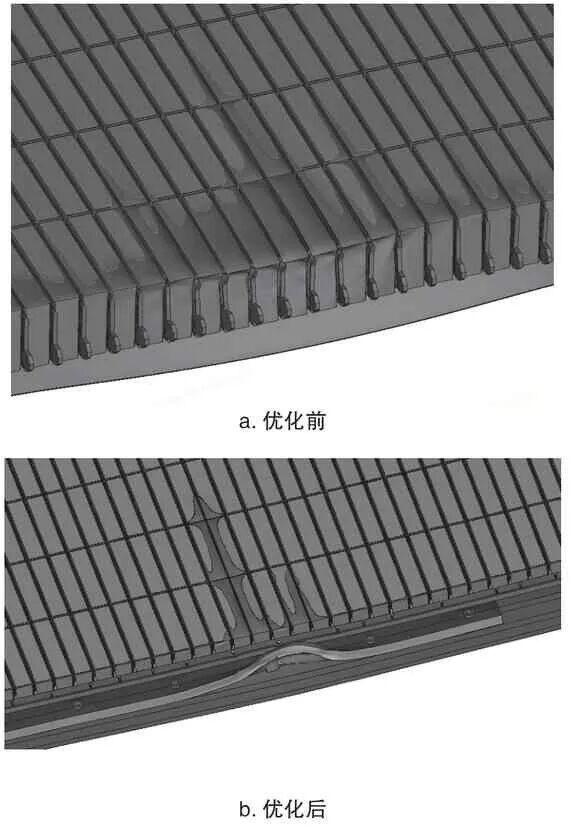

通过对初版侧面柱碰撞数据进行分析,发现电池包边框挤压到液冷板部分,液冷板的变形进一步挤压到电芯,如图6 所示。

图6 电池包变形断面图

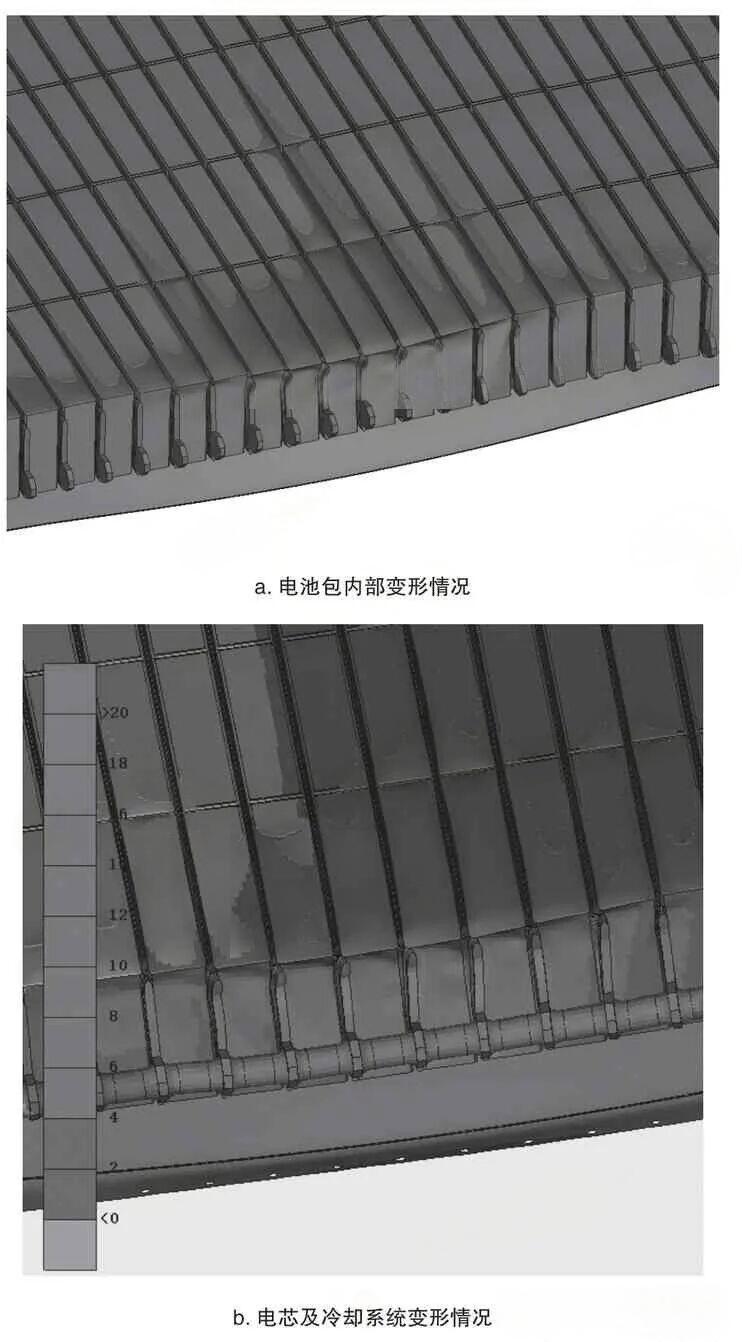

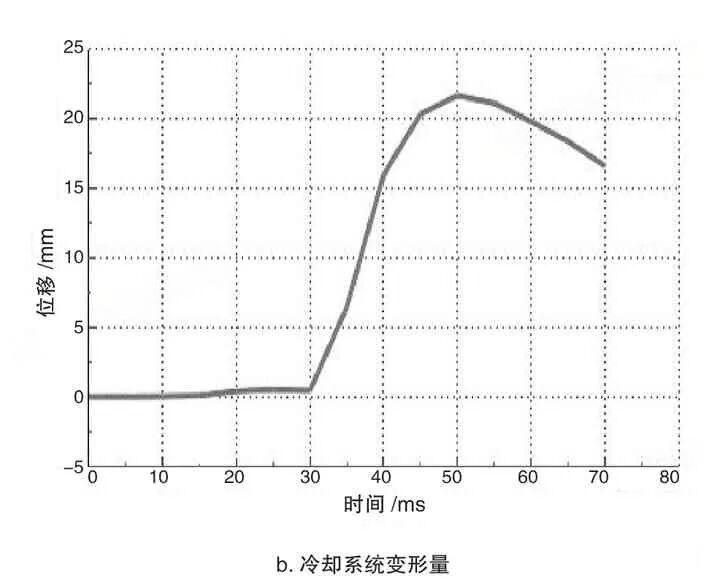

测试结果显示,电池包内部的电芯与冷却系统均发生显著形变。具体而言,电芯上部出现大面积脱胶(图7a),电芯与冷却系统均受损严重(图7b)。经测量,电芯最大变形量达20毫米(图8a),冷却系统变形量更是达到22毫米,同时电池包上盖与电芯之间也出现大面积分离(图8b)。参照当前电池安全边界的研究,如此严重的变形将导致电池包面临很高的热失控风险。

图7 电池包与电芯及冷却系统变形情况

图8 电芯及冷却系统变形量

2.2 小偏置碰撞

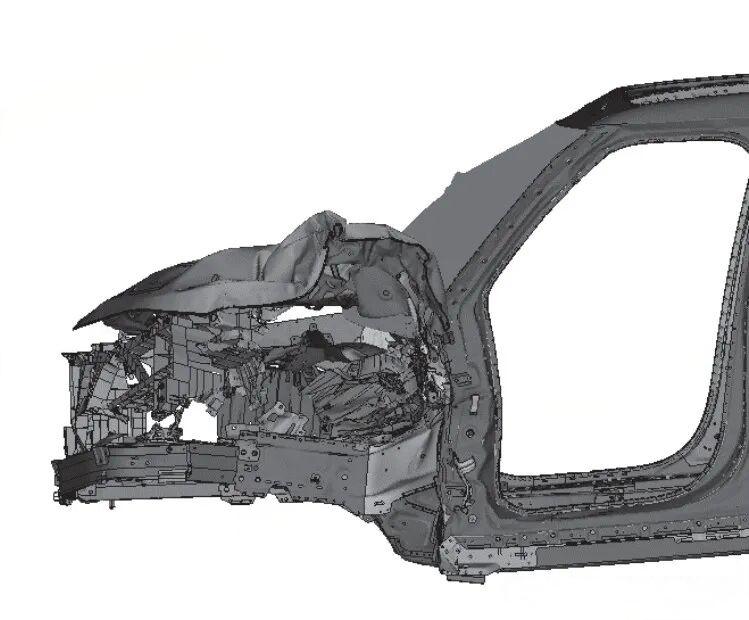

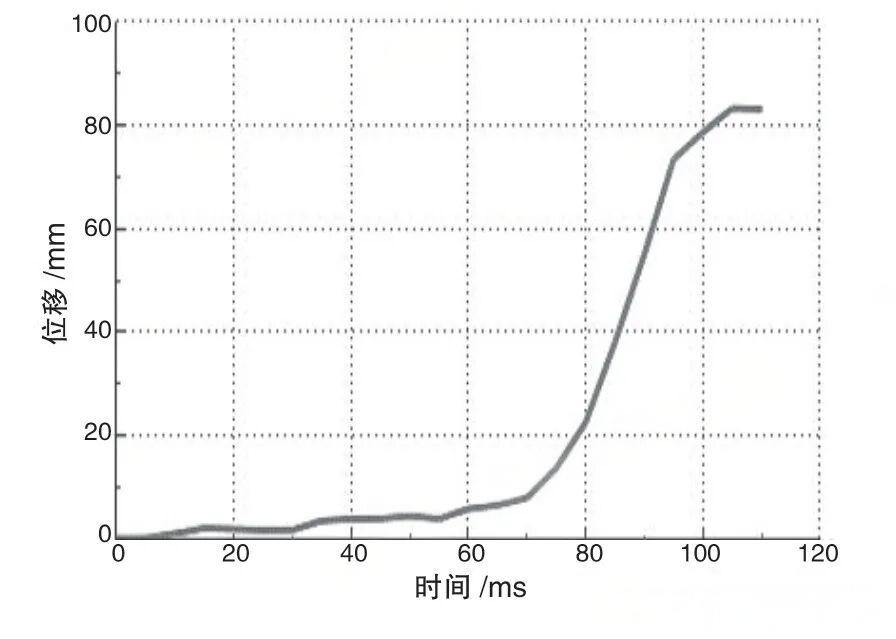

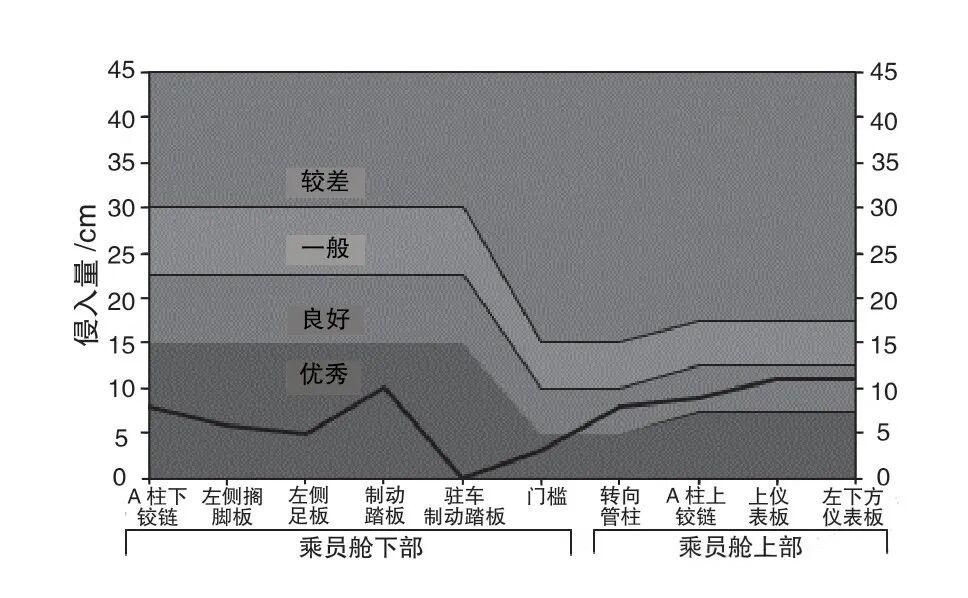

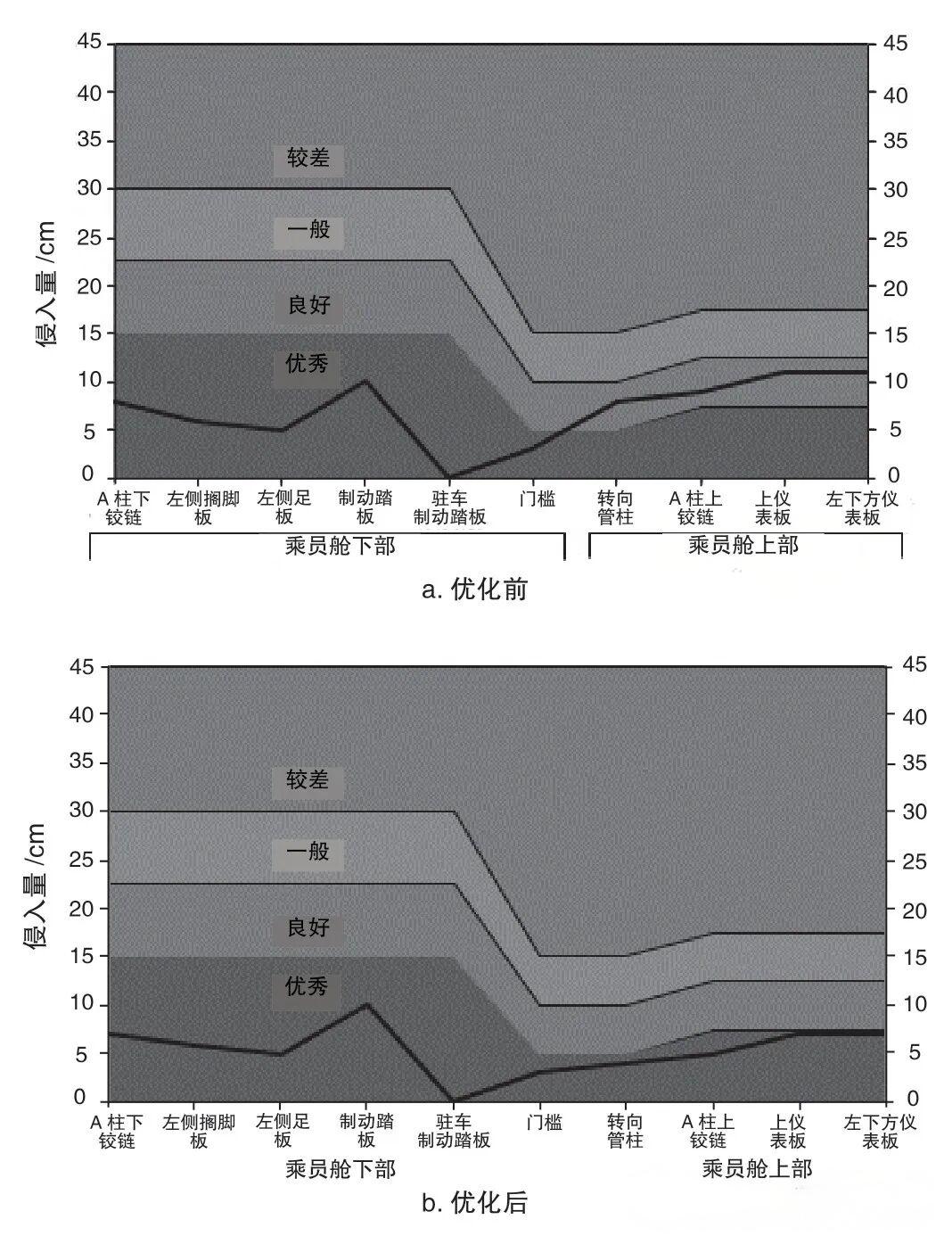

CTB 电池包设计中,在小偏置碰撞工况下,门槛梁前部的承载降低导致上A 柱出现了明显的变形,如图9所示;A 柱铰链位置后移量达到了83 mm,如图10 所示;上铰链区域的总体评价等级能够达到A,如图11 所示,无法达成侵入结构评价等级为G 的开发目标。

图9 小偏置碰撞工况整体变形情况

图10 A 柱铰链位置后移量

图11 小偏置碰撞工况结构变形量评价

经分析,在侧面柱碰中,液冷板与电芯之所以被挤压,根源在于CTB结构的传力路径不完整。如图12a所示,传统CTP结构中,座椅横梁直接与粗壮的门槛梁相连,能为电池提供坚实防护。而在CTB结构(图12b)中,为满足密封需求,门槛梁截面尺寸被缩小,且座椅横梁无法与之直接连接,这导致侧面支撑强度被大幅削弱。碰撞中,变形的座椅横梁发生下滑,无法有效抵御冲击,最终导致电池内部的冷却系统与电芯出现严重变形(图13),存在较高的热失控风险。

图12 不同结构连接方式对比

图13 座椅横梁及门槛梁的变形情况

同时,从分析结果看,门槛梁结构的较大变化导致其在小偏置碰撞工况中的承载能力明显降低,导致上A 柱部分的受力增加而出现变形,无法提供较好的支撑作用。

4.1 侧面柱碰撞方案

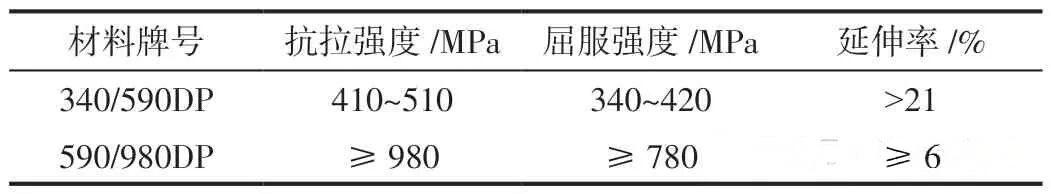

为强化座椅横梁在侧面柱碰中的支撑性能,我们实施了双重优化:首先,大幅提升了其材料性能,新材料的抗拉强度与屈服强度均显著增强;其次,在横梁内侧增设了一块厚度为2.0mm、牌号为590/980DP的隔板结构(图14, 图15),以此有效增加其在Y方向的支撑强度。

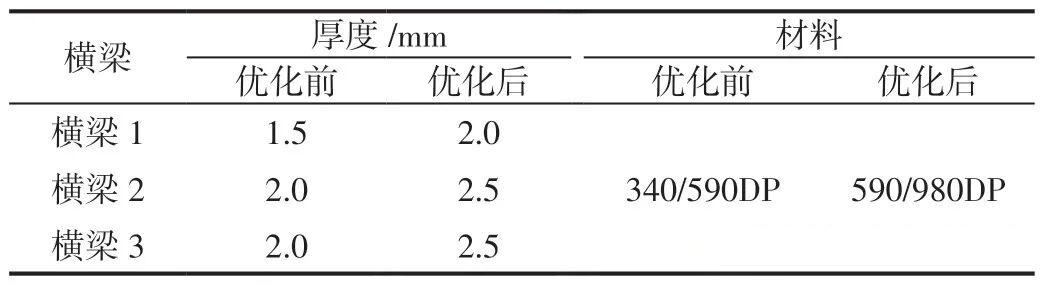

表1 座椅横梁优化参数

表2 材料性能对比

图14 座椅横梁结构

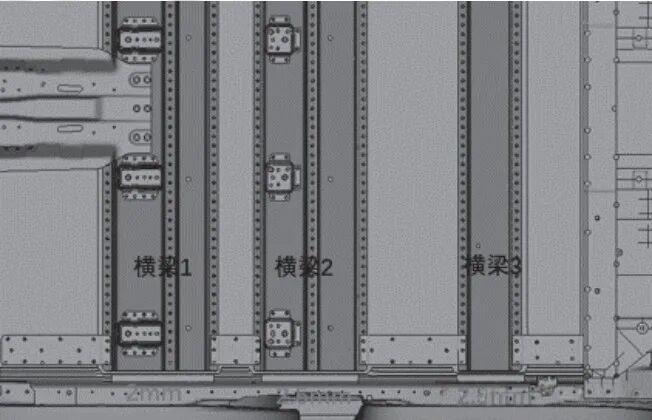

图15 座椅横梁内部隔板结构

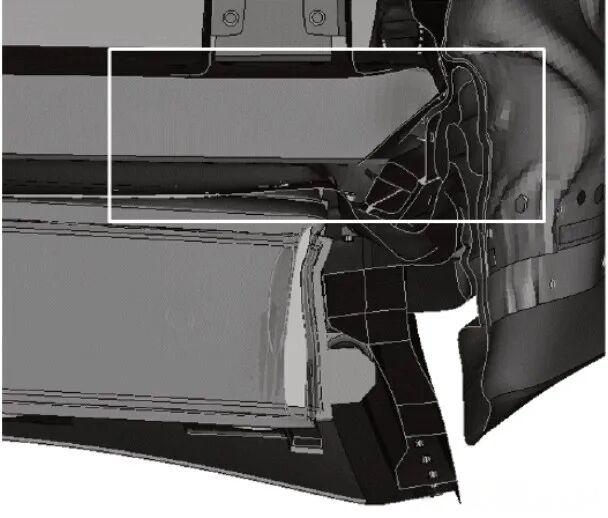

针对CTB电池包与门槛梁无直接焊接的问题,为优化传力路径并减小碰撞中的接触面积,我们在座椅横梁端头增加了封板结构。该封板采用3.0mm厚的590/980DP高强度钢(图16a)。同时,通过在门槛梁与封板之间构建一个横向腔体(图16b),最大限度地缩小了二者之间的间隙。这使得侧面碰撞力得以通过“门槛梁→横向腔体→封板→座椅横梁”的路径高效传递,从而有效减轻对电池包的挤压。

图16 座椅横梁与门槛梁之间优化

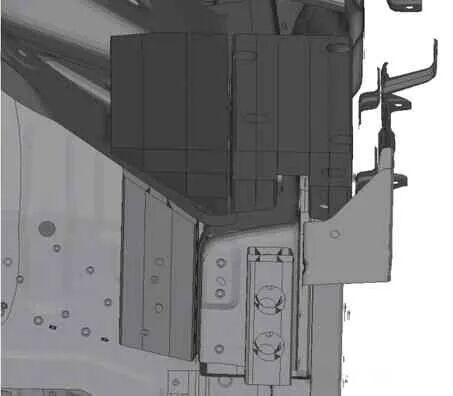

4.2 针对小偏置碰撞工况的优化方案

结合小偏置碰撞工况中上A 柱变形的分析结果,优化门槛梁前部及门槛梁下部侧向结构支撑作用,优化后的结构如图17 所示。同时,为保证门槛梁前部结构在碰撞中可以有效地将载荷传递至电池包边框,采用增大门槛梁底部结构与电池包边框在碰撞中的接触面积,以及将门槛梁前部的结构后部增加封板结构的优化方案,如图18 所示。

5.1 侧面柱碰撞结果验证

5.1.1 整体变形情况

从下车体的变形情况看,座椅横梁未出现明显的变形,变形主要出现在门槛梁及电池包边框外侧(图19),乘员舱的完整性较好。

图19 门槛梁及电池包边框外侧变形情况

电池包整体变形情况如图20 所示,可以发现在撞击点位置电池包边框受到侧面柱的挤压,电池包上壳体有部分变形。

图20 电池包整体变形情况

5.1.2 电池包内部变形情况分析

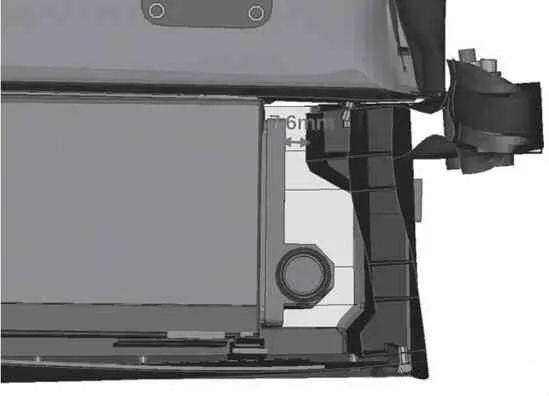

电池包受撞击位置的断面图如图21 所示,可以看出电池包边框未挤压到冷却系统(与冷却系统相距7.6 mm),因此电芯及冷却系统部分未出现变形。由于电池包上盖边缘部分受到挤压,因此上盖部分有部分脱胶,相比于优化前脱胶区域面积明显降低,如图22 所示。

图21 电池包变形断面图

图22 电池包内部电芯上部变形情况

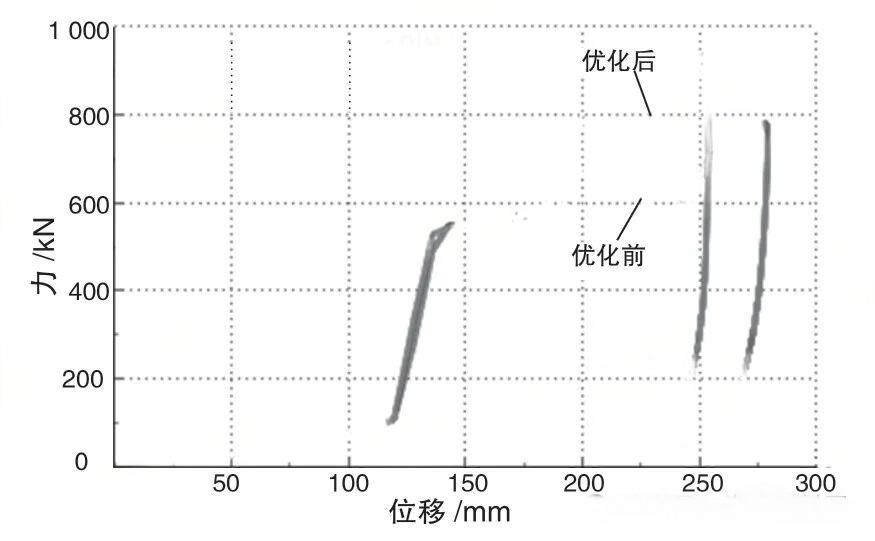

进一步对车身及电池包进行受力分析,得到整车力-位移曲线如图23 所示。可以发现整车最大受力由800 kN提升到936 kN,最大变形量由285 mm 降低到254 mm。

图23 整车力-位移曲线

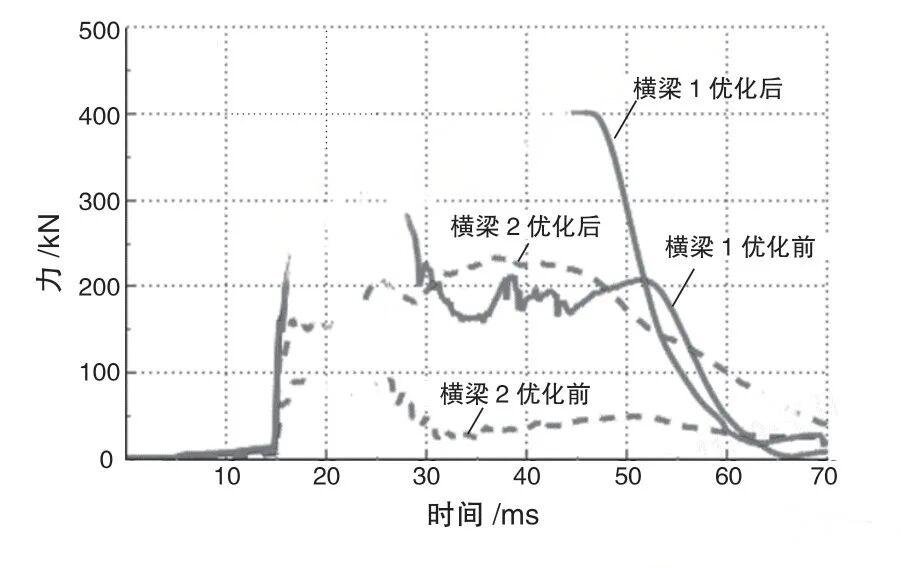

座椅横梁受力曲线如图24 所示,可以发现座椅横梁1 最大受力由100 kN 提升到230 kN 左右;座椅横梁2 最大受力由310 kN 提升到425 kN。座椅横梁的支撑作用明显增强。

图24 座椅横梁受力曲线

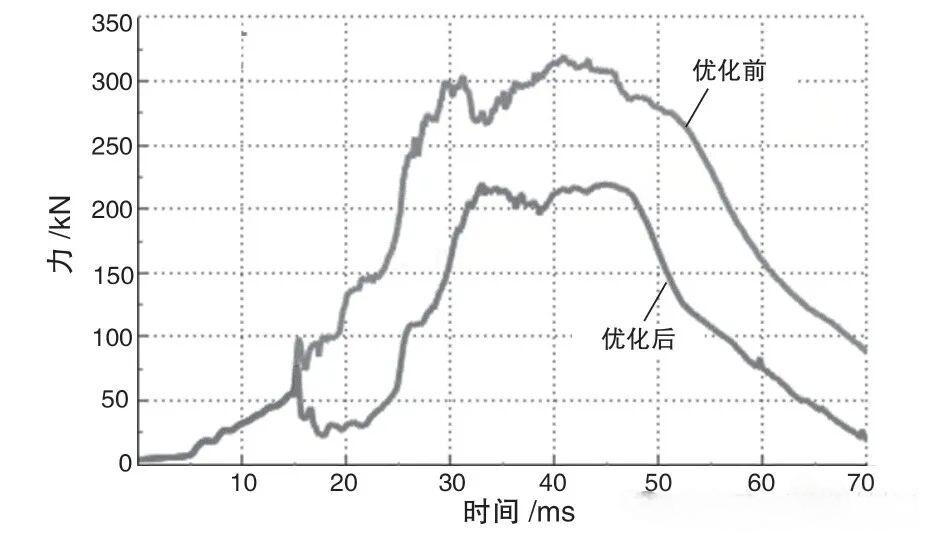

由于座椅横梁对侧面支撑作用增强,电池包被挤压作用减弱,从电池包边框受力曲线(图25)看,受力由优化前的310 kN 降低到213 kN,电池包边框的受力明显减小。电池包边框受力减小能够有效改善内部结构的变形情况。

图25 电池包边框受力曲线

通过结构的优化调整,车身承载结构的承载增大,电池包自身的受力明显降低,电池包内部电芯及冷却系统的变形量明显减小,可有效地避免在侧面柱碰撞中出现热失控的风险。

5.2 小偏置碰撞工况优化结果验证

5.2.1 整体变形情况

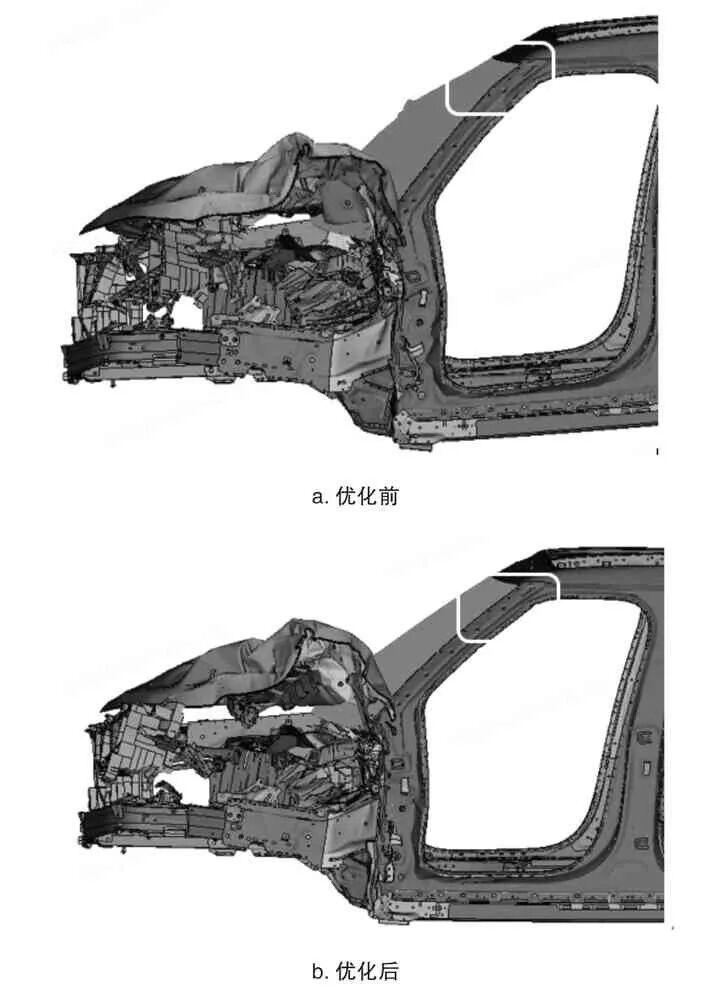

优化前后A 柱变形情况如图26 所示,可以看出在小偏置碰撞工况下,车身结构在上A 柱位置没有出现明显的变形,下A 柱变形后移也较小,乘员舱的结构完整性较好。

图26 优化前后A 柱变形情况

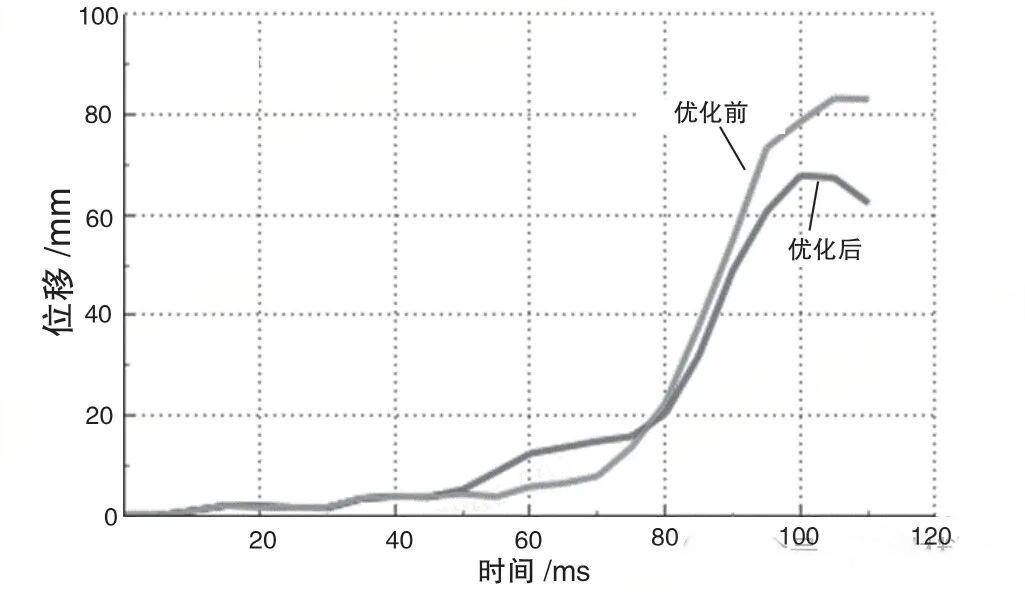

A 柱优化前后的后移量如图27 所示,可以看到优化后A 柱的后移量由优化前的83 mm 降低到65 mm,优化效果明显。

图27 优化前后A 柱后移量

5.2.2 车身结构评价结果

车身结构评价等级区域优化前后的侵入情况如图28 所示,结果表明乘员舱上部区域的变形侵入明显得到改善,由优化前的A 提升到优化后的G,最终车身结构整体评价为G,可以满足车身结构评价等级要求。

图28 优化前后侵入情况

5.3 设计要点总结

在CTB电池包的结构设计中,电池包与车身门槛梁的连接方式是决定侧面碰撞力传递效果的关键。其核心设计原则可归纳为以下几点:首先,需尽量减少门槛梁与座椅横梁之间的间隙,以确保碰撞力能高效地横向传递;其次,应通过增加二者的Z向重叠量等方式,提升座椅横梁的支撑强度;再者,必须强化电池包上盖板的强度,使其能分担部分碰撞载荷。此外,由于CTB结构的门槛梁强度通常低于常规设计,在小偏置碰撞中,必须特别加强A柱及门槛梁前部结构,以有效抵御轮胎冲击,确保乘员舱安全。

经过对CTB电池包结构耐撞性的系统优化与验证,取得了显著成效。在侧面柱碰中,电芯与冷却系统的变形量从20毫米成功降为零;小偏置碰撞时,A柱后移量也从83毫米减少至65毫米,车身结构侵入评价大幅提升至优秀等级。

关键设计经验在于:必须让车身横梁(如座椅横梁)在侧面碰撞中承担起支撑与传力的核心角色,通过结构件有效地传递和吸收碰撞能量,才能最大限度地减轻对电池包的挤压,从根本上规避热失控风险。本方案为CTB技术的深化应用提供了有价值的实践参考。